矿一科技 | 煤矿皮带机跑偏故障机理及防跑偏装置的设计分析

皮带机是一种被广泛应用于煤矿井下的运输设备。然而由于受安装及运行条件的限制,皮带在运行过程中不可避免出现跑偏的情况,皮带跑偏轻则造成皮带边缘与机架相互摩擦,进而造成皮带边缘和机架磨损,重则造成皮带撕裂、胶带机停机事故发生。现有技术中,当皮带发生跑偏时,工作人员会采用棍棒等工具矫正皮带的位置,这种方式需要人工不定时查看皮带的状态并及时进行矫正,若不及时矫正则易出现皮带撕裂事故,因此需研制一种能够防止皮带跑偏的装置。

一、皮带机跑偏的故障机理分析

1.1皮带两侧受力不均

皮带两侧受力不均容易导致皮带跑偏故障出现,主要的原因有:

(1)皮带安装后各部位没有进行细致调整,皮带架高低情况存在严重的误差,在皮带涨紧后皮带两侧就会出现受力不一样的情况,从而跑偏;

(2)皮带铺设时采用皮带卡连接,相邻皮带卡打得不正时就会导致皮带两侧出现受力不一样的情况,从而跑偏;

(3)皮带运行时间过长,发生老化后拉伸力会出现不均匀的情况,导致皮带跑偏;

(4)运输转载点落煤时,落煤点不正和煤炭在皮带上分布不均匀,也会导致两侧出现受力不一样的情况从而跑偏。

在进行皮带机安装时,要充分利用好中线和水平仪,用中线将大架两侧分匀,用水平仪将大架两侧高低调平。安装滚筒和托辊架时就能避免因大架中心存在偏差和大架两侧高低不平所造成的皮带两侧受力不均而引起的皮带跑偏现象出现。

1.2皮带机相对安装位置不正

在进行皮带机安装时,要充分利用好中线和水平仪,用中线将大架两侧分匀,用水平仪将大架两侧高低调平。安装滚筒和托辊架时就能避免因大架中心存在偏差和大架两侧高低不平所造成的皮带两侧受力不均而引起的皮带跑偏现象出现。

1.3皮带机整体安装质量不达标

在安装皮带机过程中要严格按照标准执行,皮带机安装质量的好坏对皮带跑偏的影响非常大,由安装时不达标出现较大误差引起的跑偏很难处理,整机安装不标准,穿上皮带后,皮带两侧受到的张力不均匀,导致皮带跑偏,这样的跑偏调整起来难度非常大。

1.4皮带运行过程中振动大

井下工作面开采出来的原煤,要经多个工序转载才能到达洗煤厂,原煤在各个转载点下落在皮带上时,因各种因素会对皮带产生非常大的冲击力,这会导致皮带在运行过程中也伴随着振动,这种振动会直接引起皮带本身的径向跳动,结果导致皮带两侧的受力会不均衡,从而发生皮带跑偏现象。

二、新型皮带机皮带防跑偏装置的研制

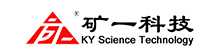

根据皮带机皮带跑偏故障机理,设计了一款新型的皮带防跑偏装置(如下页图1所示)。主要包括固定架、第一防偏托辊、第二防偏托辊等结构,其中固定架包括固定连接的安装部和连接部,连接部适于与带式输送机的H架的架脚连接。第一防偏托辊设置于安装部的下部,垂直并紧挨所述带式输送机的下皮带边缘。第二防偏托辊设置于安装部的上部,垂直并紧挨所述带式输送机的上皮带边缘。

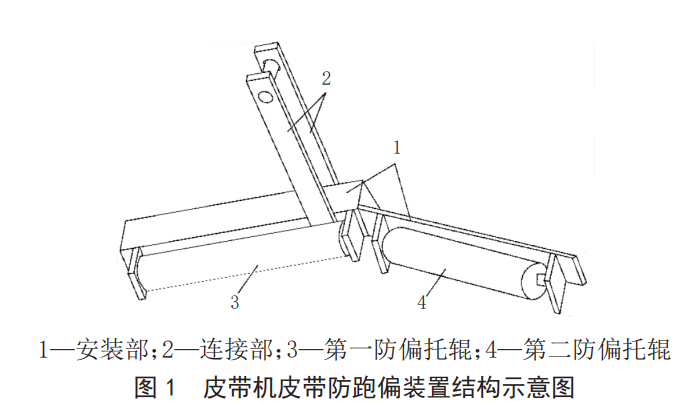

皮带输送机的结构如下页图2所示,其中H架呈H形,H架的两侧为架脚,上方的两侧设置有两根横梁,横梁之间设置有上托辊组,在上托辊组的下方设置有平托辊,上皮带沿上托辊运行,而下皮带沿平托辊运行。

皮带防跑偏装置安装如下页图3所示。皮带机皮带防跑偏装置中,固定架的连接部用于将固定架的安装部固定于皮带机的H架上,而第一防偏托辊和第二防偏托辊均固定于安装部上,第一防偏托辊可用于限制下皮带的偏移,以防止下皮带跑偏,第二防偏托辊可用于限制上皮带的偏移,以防止上皮带跑偏。

因此通过上述装置能够限制皮带机的皮带跑偏,防止了皮带撕裂事故的产生。

具体地,固定板通过连接部固定于H架上,且固定板垂直于下皮带的边缘。第一安装板和第二安装板均垂直于固定板上,第一防偏托辊的第一端与第一安装板12连接,第一防偏托辊的第二端与第二安装板连接。顶板的第一端与固定板的顶端固定连接,且顶板垂直于上皮带的边缘。

固定板的顶端为一个相对概念,即当固定板竖直固定时,固定板10最顶部的端面为顶端。第三安装板和第四安装板均垂直固定于顶板上,第二防偏托辊的第一端与第三安装板固定连接,第二防偏托辊的第二端与第四安装板连接。

另外,第一安装板、第二安装板、第三安装板和第四安装板上均成型有通孔,第一防偏托辊的第一端设置于第一安装板的卡槽中,第一防偏托辊的第二端设置于第二安装板的卡槽中,第二防偏托辊的第一端设置于第三安装板的卡槽中,第二防偏托辊的第二端设置于第四安装板的卡槽中。第一锁定销与第一安装板可拆卸连接,且位于第一安装板的卡槽的开口处,以防止第一防偏托辊的第一端脱出卡槽。第一锁定销、第二锁定销的设置能够稳定固定第一防偏托辊,且同时便于第一防偏托辊的更换,第三锁定销和第四锁定销的设计能够稳定固定第二防偏托辊,且同时便于第二防偏托辊的更换。

该皮带防跑偏装置结构简单,操作便利,省时省力,防跑偏效果明显。